SCROLL DOWN

MCS

Lernen Sie unsere MCS-Software kennen.

Was ist das MCS?

MCS ist die Abkürzung für Matrix Control System. Eine modulare Automations-Softwarelösung, welche die Plattform unserer Schnittstellenkompetenz bildet. In Ihrer bestehenden IT-Infrastruktur decken wir von der individuellen Prozess-Automatisierung bis zur Smart-Factory das ganze Leistungsportfolio ab. Das MCS ist als Cloud-Lösung, als lokale Server-Applikation und als Hybrid-Modell verfügbar. Außerdem ist durch den Einsatz moderner Web-Technologie keine Installation für den Anwender auf Client-Seite notwendig. Somit kann die Anwendung von jedem Gerät, welches über einen aktuellen Browser verfügt und Netzwerkzugriff auf den MCS-Server hat, direkt im Browser geöffnet werden.

Mithilfe des MCS realisieren Sie eine Matrix-Fertigung in Ihrer Produktion. Das heißt, Sie sind nicht auf starre Verkettungen verschiedener Prozesse angewiesen und können stattdessen individuell nach aktuellem Bedarf Ressourcen zu oder abschalten. Dadurch sind Sie, im Falle eines Ausfalls einer Ressource, in der Lage, über das MCS ganz bequem eine alternative Fertigungsstrategie zu wählen, um die Lieferkette Ihrer Produkte nicht zu gefährden.

VORTEILE

Warum MCS

Weshalb Sie sich für das MCS entscheiden sollten.

MCS-Module

Mit folgenden Modulen rundet das MCS die Fertigungsleitsteuerung (MES) ab und ergänzt diese um hilfreiche Funktionen, welche es Ihnen ermöglicht, Ihre Smart Factory intuitiv zu steuern und zu visualisieren.

Das Dashboard bietet eine komfortable Möglichkeit, einen schnellen Überblick über das komplette System zu erlangen. Wichtige Vorgänge, Kennzahlen und Meldungen werden hier übersichtlich angezeigt.

Es ist direkt ersichtlich, wie viele Zellen zum aktuellen Zeitpunkt produzieren, wie viele Gebinde im Umlauf sind, wie viele Fertigungsaufträge aktiv sind, welche Transportaufträge noch ausstehen, wie der aktuelle Zustand der laufenden Transporte ist, wie der aktuelle Zustand der Software-Module ist sowie alle System- Informationen, Warnungen und Fehler.

VORTEILE

Der Leitstand stellt ein Live-Abbild der mit dem MCS verbundenen Fertigung dar. Aktuelle Zustände sind in unterschiedlichen Ansichten direkt ersichtlich.

Um die Hardware-Zustände übersichtlich, aber dennoch detailgetreu darzustellen, unterteilt sich der Leitstand in unterschiedliche Ansichten. Die Werk- bzw. Hallenansicht stellt eine interaktive 3D-Ansicht zur Verfügung, in welcher sich Bearbeitungs-Zellen je nach Zustand einfärben. Mit einem Klick in eine entsprechende Abteilung oder über das Hauptmenü des Leitstands gelangt man in die Abteilungsübersicht. Die Abteilungsübersicht stellt in einem definierten Raster alle Bearbeitungszellen dar und zeigt deren aktuellen Zustand in einer mittleren Detailstufe. So ist bspw. ersichtlich, welches Produkt die Zelle fertigt, welchen Modus und Status die Zelle hat und wie sich der Status der Zelle in den letzten Stunden verändert hat. Mit einem Klick auf eine Zelle oder über das Hauptmenü gelangt man schließlich in die Maschinenübersicht. Die Maschinenübersicht stellt den Zustand einer Bearbeitungszelle sehr detailliert dar. Zusätzlich zu den Informationen aus der Abteilungsübersicht, werden hier Informationen wie bspw. Zellen-Meldungen, Zustände der Schutzeinrichtung (bspw. Not-Halt oder Schutztüren) und ein Artikelbild angezeigt.

VORTEILE

Im Analyzer lassen sich Fertigungskennzahlen historisch nachvollziehen. Hierfür stehen vordefinierte Auswertungen zur Verfügung, welche jeweils auf einer Seite übersichtlich mithilfe unterschiedlicher Diagramme dargestellt werden.

Unser Analyzer erlaubt es Nutzern einfach und übersichtlich Auswertungen über Produktivität, Rentabilität und Effektivität zu tätigen und bildet damit das perfekte Analyse-Tool für die täglichen Anforderungen in der Produktion. Durch die detaillierten Auswertungen sind Sie in der Lage, Ihre KVP-Abläufe gezielt zu optimieren, um so das maximale Potential herauszuholen. Gängige Auswertungen wie bspw. die Auswertung je Bereich, je Zelle und je Artikel oder die Auswertung nach Schrottkosten in ähnlicher Gliederung sowie historische System- und Zellenfehler, stehen standardmäßig zur Verfügung. Diese decken bereits die Anforderungen der meisten Nutzer an ein Analyse-Tool ab. Sollte die Standardausführung noch Wünsche offenlassen, können diese schnell und einfach durch kundenindividuelle Ansichten ergänzt werden.

VORTEILE

Das DMS-Modul bietet eine zentrale Verwaltung aller nützlichen Dateien in gewohnter Explorer-Darstellung.

Egal ob Sie Dokumente für kundenindividuelle Abläufe für Ihre Nutzer zugänglich machen oder spezielle Wartungsdokumente, Artikelbilder oder Werkstückzeichnungen mit den entsprechenden Stammdaten verknüpfen wollen, das Dokumentenmanagement-System bietet Ihnen eine zentrale Anlaufstelle für solche Aufgaben. Die Dateien können dabei in Ordnerstrukturen eingeordnet und mit individuellen Zugriffsberechtigungen versehen werden. Neue Dateien können einfach über die dafür vorgesehene Funktion oder per Drag and Drop hochgeladen werden. Für die Verwaltung der Dateien und Ordnerstrukturen stehen die gewohnten Funktionen eines Explorers zur Verfügung.

VORTEILE

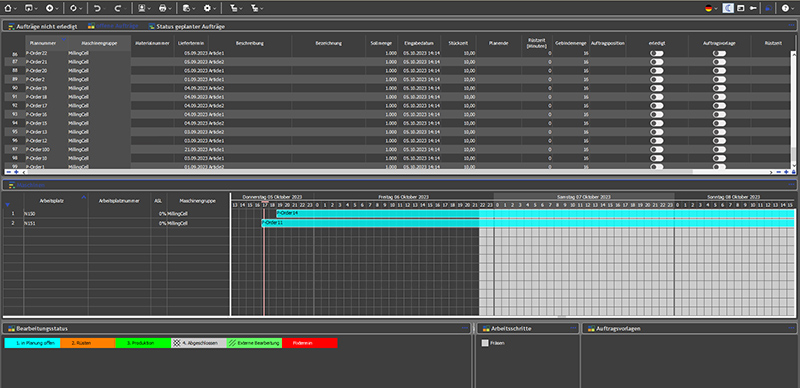

Ihre zentrale Anlaufstelle für die Planung vorhandener Ressourcen zum erreichen definierter Lieferziele.

Um eine möglichst hohe Ressourcenauslastung zu gewährleisten und die im ERP definierten Lieferziele zu erreichen, müssen vorhandene Ressourcen optimal eingeplant werden. Dafür bietet unser Planungs-Tool die perfekte Plattform. Dieses unterstützt je nach Anforderungen und Präferenzen, zunächst eine Grob-Planung auf Abteilungsebene mit anschließender Fein-Planung auf die jeweiligen Ressourcen durch eine weitere Partei oder eine direkte Fein-Planung. Das Planungs-Tool untergliedert sich dabei in Auftragsplanung, Personalplanung und Schichtplanung, welche je nach Bedarf von einem oder mehreren Nutzern bedient werden können.

VORTEILE

Der Arbeitsplaner liefert eine komfortable Möglichkeit, Arbeitsabfolgen und Fertigungsstrategien sehr flexibel zu erstellen und zu verwalten.

Anforderungen an Arbeitsabfolgen und Fertigungsstrategien könnten unterschiedlicher nicht sein. Außerdem begegnet man in einem wachsenden Unternehmen ständig neuen Herausforderungen, welche wiederum neue Anforderungen mit sich bringen. Umso wichtiger ist es, ein Tool zur Verfügung zu haben, welches diese Anforderungen zuverlässig und zukunftsorientiert abdecken kann. Unser Arbeitsplaner bietet eine Vielzahl an Programmierfunktionen, ohne dabei Programmierkenntnisse vorauszusetzen. Möglich ich dies durch die Integration eines Funktionsablaufplans. Dieser bietet über verschiedene Bausteine alle Funktionen für die grafische Programmierung der Arbeitspläne notwendig sind. Sollte man trotz dieser Flexibilität mit der grafischen Programmierung dennoch an Grenzen stoßen, bietet der Baustein „Custom Event“ die Möglichkeit, Funktionen via JavaScript mit allen Vorteilen der Hochsprache, zu ergänzen. Für eine Einzelteilfertigung stehen neben den Produktions-Arbeitsplänen, welche die Fertigungsstrategie eines Artikels durch die einzelnen Stationen der Produktion definieren, auch Zellen-Arbeitspläne, welche die Fertigungsstrategie eines Artikels durch eine Fertigungs-Zelle definieren, zur Verfügung.

VORTEILE

Das Herzstück des MCS. Hier wird der gesamte Produktionszyklus jedes einzelnen Teils gesteuert und überwacht. Produktionsparameter sowie Fertigungsinformationen werden gesammelt und an weitere Module des MCS zur Analyse & Steuerungsentscheidung weitergegeben.

Durch die Berücksichtigung aller erforderlichen Zustände und der Integration des Matrix-Gedankens werden die Gebinde gezielt an die passenden freien Ressourcen in der Fertigung geleitet, um dort gefertigt zu werden. Dabei berücksichtigt das MES die Lagerbestände aus dem WMS, die Fertigungsstrategie aus dem Arbeitsplaner, die Daten aus ERP- und Automations-Schnittstelle sowie die Planung aus dem Planungs-Tool. Im Gegensatz zu einer starr verketteten Fertigung, kann das MES des MCS bei einem Ausfall, Aufträge schnell auf kompatiblen alternativen Ressourcen fertigen, ohne dass zeitintensive Eingriffe ins System notwendig sind. Dadurch können Stillstands Zeiten wichtiger Aufträge enorm reduziert und Liefertermine eingehalten werden.

Verwaltet die kompletten Warenbewegungen vom Kommissionieren bis zum Fertigteillager über alle definierten Zwischenschritte. Auch Betriebsmittel und Werkzeuge werden vom WMS verwaltet.

Die Lager für Werkstücke, Werkzeuge und Betriebsmittel können frei angelegt werden. Somit kann für jedes physische Lager ein digitaler Zwilling geschaffen werden, der es Ihnen ermöglicht, all Ihre Lagerbestände schnell und auf einen Blick einzusehen. Des Weiteren können auch Lagerplätze für die jeweiligen Objektgruppen in den Fertigungszellen definiert und verwaltet werden. Durch das Verwalten der Soll-Rüstung im Arbeitsplaner und die Ist-Rüstung durch die Lagerverwaltung der Zelle, kann eine dedizierte Rüstliste für die geplanten Aufträge aus dem Planungs-Tool generiert und im User Interface abgearbeitet werden.

Erfasst und sammelt alle relevanten Daten aus dem Maschinenpark automatisiert über eine API und reicht diese zur Visualisierung weiter.

Daten welche über die Automations-Schnittstelle erfasst werden, werden historisch gespeichert und bei Bedarf zur Visualisierung an Module wie den Leitstand und den Analyzer weitergereicht.

Ermöglicht es, alle relevanten Betriebsdaten zu erfassen. Dabei werden Daten sowohl über vollautomatisierte APIs als auch über Benutzerinteraktionen im User Interface gesammelt.

Betriebsdaten welche Systemweit anfallen, werden von diesem Modul verwaltet. So ist es möglich sowohl aktuelle als auch historische Daten auszuwerten und über Module wie bspw. Leitstand und Analyzer zu visualisieren.

Das Intralogistik-Modul kümmert sich um die anfallenden Transporte im System. Dafür steht sowohl eine manuelle Variante als auch verschiedenste automatisierte Varianten des Moduls zur Verfügung.

Die manuelle Transportliste kann über das User Interface aufgerufen werden und bietet alle Funktionen, welche benötigt werden, um manuell Transporte durchzuführen. Wenn mehrere Personen für manuelle Transporte zuständig sind, kann ein Benutzer Transporte für sich reservieren, sodass ersichtlich ist, welche Transporte noch offen und verfügbar sind. So wird verhindert, dass mehrere Personen denselben Transport durchführen möchten.

Neben den manuellen Transportsystemen werden auch automatisierte Transportsysteme vieler Hersteller unterstützt. Hierbei handelt es sich meist um autonom fahrende Transportsysteme auch FTS (fahrerlose Transportsystem), AGV (autonomous guided Vehicle) oder AMR (autonomous managed Robot) genannt. Das Erteilen der Fahraufträge sowie die Zustandsüberwachung zwischen dem autonom fahrenden Transportsystem und dem MCS wird direkt über eine API realisiert. Die Anbindung noch nicht unterstützter Hersteller ist in der Regel problemlos möglich.

Durch das Definieren von Kompatibilitäten der Transport-Übergabepunkte ist es ebenfalls problemlos möglich, verschiedene manuelle und automatisierte Transportsysteme für unterschiedliche Transportaufgaben zu implementieren. So können bspw. unterschiedliche Gebinde von unterschiedlichen Transportsystemen (auch unterschiedlicher Hersteller) eingesetzt werden. Je nach gewählten Herstellern könnte es hier lediglich Einschränkungen geben, wenn sich verschiedene Transportsysteme dieselben Bereiche teilen, auf welchen sie agieren.

Bildet das Bindeglied zwischen ERP und MCS.

Die ERP-Schnittstelle ist in verschiedenen Varianten, je nach Hersteller und Datensatz verfügbar und kann kundenindividuell auf verschiedenste Bedürfnisse angepasst werden. Von der einfachen Mengenrückmeldung über den Import von Fertigungsaufträgen mit individuellen Parametern und Materialanforderungen bis hin zur Synchronisierung von Stammdaten ist alles möglich. Somit kann der Umfang der ERP-Schnittstelle je nach Anforderung variieren.

MCS-Module -> Automations-Schnittstelle

Automations-Schnittstelle

Schnittstelle zur Hardware der Automation

Die Automations-Schnittstelle bildet das Bindeglied zwischen Automations-Hardware und MCS. Die Schnittstelle ist in unterschiedlichen Ausbaustufen für verschiedene Anforderungen verfügbar.

Leitstand only: Die kleinste Ausbaustufe, hier werden lediglich die aktuell anstehenden Maschinendaten für die Anzeige im Leitstand übertragen.

Leitstand und Analyzer: In dieser Ausbaustufe werden neben den aktuell anstehenden Maschinendaten auch Informationen über die gefertigten Werkstücke sowie deren Zustand für die historische Auswertung im Analyzer übertragen.

MCS-Control: Die umfangreichste Ausbaustufe der Automations-Schnittstelle. Neben den aktuell anstehenden Maschinendaten und Informationen über gefertigte Werkstücke inklusive Zustände werden hier auch alle für die Fertigung notwendigen Daten übertragen. Dabei kann die Automations-Zelle benötigte Daten wie bspw. Fertigungsparameter und Informationen über die Werkstücke und das aktuelle Gebinde beim MCS anfragen, sowie Anforderungen für bspw. Abholung oder Anlieferung weiterer Gebinde stellen.